En Japón, el Internet Industrial, una evolución del Internet de las Cosas, ha transformado la industria lechera al implementar «sensores conectados» en vacas. Esta innovación redefine la producción masiva, optimizando no solo la inseminación y la detección precoz de enfermedades sino también elevando la eficiencia y sostenibilidad del sector agrícola, demostrando cómo la tecnología puede revolucionar la gestión y comprensión de procesos industriales a gran escala.

Por: Gabriel E. Levy B.

Los Orígenes de un Gigante

El concepto de Internet Industrial, también conocido como Industria 4.0, se enraíza profundamente en la convergencia de sistemas operativos industriales con tecnologías de la información.

Esta fusión comenzó a perfilarse claramente en las primeras décadas del siglo XXI, cuando las tecnologías digitales alcanzaron un nivel de madurez que permitía su implementación en escalas industriales.

Autores como Peter Drucker y Geoffrey Moore han argumentado que el auge del Internet Industrial es una respuesta inevitable a la digitalización global que transforma sectores más allá del consumidor individual, incidiendo directamente en la manufactura, la logística y la gestión de infraestructuras.

El Internet Industrial utiliza dispositivos inteligentes para mejorar la comunicación, el análisis y el uso de datos en tiempo real a través de las fábricas y centros de operación. Esta red de dispositivos conectados permite una visión holística y un control más granular de los procesos industriales. Ejemplos notables incluyen la automatización avanzada en plantas de producción de empresas como General Electric y Siemens, que han sido pioneras en la implementación del Internet Industrial mediante la integración de sistemas de monitoreo y control en tiempo real.

Las Vacas conectadas

En Japón, la intersección entre tecnología y agricultura tradicional ha llevado al desarrollo de un innovador sistema de «Vacas Conectadas». Este sistema, que emplea podómetros en los pies de las vacas para monitorear sus movimientos, ha revolucionado la forma en que los productores de leche gestionan y cuidan sus rebaños. Detecta patrones específicos que indican cuándo las vacas están listas para ser inseminadas, eliminando la necesidad de que los granjeros inviertan tiempo extenso y repetitivo en los establos.

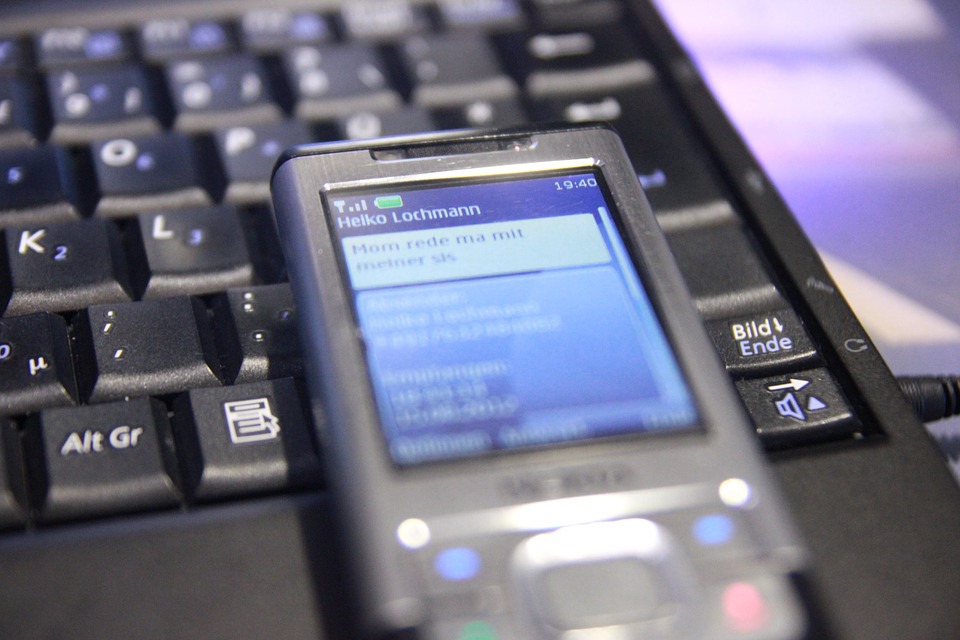

El sistema aprovecha la capacidad de recolectar y analizar datos de los sensores de manera continua. Estos datos se envían automáticamente a la oficina de la granja y son accesibles en tiempo real a través de una aplicación móvil. Esta aplicación no solo informa a los granjeros sobre los ciclos de celo de las vacas, sino que también proporciona actualizaciones constantes sobre su estado de salud. Los agricultores pueden tomar decisiones informadas desde cualquier lugar, optimizando la gestión del rebaño.

Además, el sistema facilita herramientas para elaborar listas, preparar informes detallados, clasificar a las vacas por categoría y mantener un historial exhaustivo de cada animal. Esta tecnología no solo mejora la eficiencia operativa, sino que también asegura una mejor calidad de vida para las vacas al posibilitar un cuidado proactivo.

Actualmente, Microsoft proporciona soluciones similares alrededor del mundo para este tipo de tecnologías de sensores, y en países como Alemania e Israel, su uso se ha masificado en rebaños industriales. La inteligencia artificial del sistema permite aprender de los datos recogidos para predecir y diagnosticar diversas enfermedades antes de que aparezcan síntomas visibles, facilitando intervenciones tempranas que mejoran significativamente la salud del rebaño y reducen la mortalidad.

Este enfoque tecnológico no solo demuestra cómo la innovación puede transformar industrias tradicionales como la agricultura, sino que también establece un modelo para el futuro de la agricultura sostenible y avanzada tecnológicamente, subrayando el valor estratégico de los datos y la tecnología en la mejora de procesos y resultados.

El secreto está en los Sensores

El avance tecnológico en los procesos industriales ha encontrado en los sensores su piedra angular. Hoy día, millones de estos dispositivos están desplegados alrededor del mundo, monitoreando desde vastos rebaños hasta complejas cadenas de montaje, y su impacto es revolucionario. Los sensores son cruciales porque permiten la recolección y análisis de datos en tiempo real, facilitando una anticipación y toma de decisiones mucho más informadas en cada sector donde se implementan.

Tomemos el ejemplo de las industrias que dependen de maquinaria especializada operando continuamente, día y noche. En estos escenarios, cualquier fallo puede resultar en costosas paradas de producción. Los sensores instalados en estas máquinas monitorean constantemente su estado, detectando cualquier signo de desgaste o malfuncionamiento antes de que se convierta en un problema mayor. Esta monitorización proactiva no solo previene interrupciones inesperadas, sino que también optimiza el mantenimiento, programando intervenciones sólo cuando son necesarias y no como parte de un calendario preestablecido que no toma en cuenta las condiciones reales de la maquinaria.

De manera similar a cómo los sensores han transformado la gestión del ganado con las «Vacas Conectadas», en la industria manufacturera, estos pequeños dispositivos están estableciendo las bases para una nueva era de eficiencia y precisión, permitiendo que las industrias no solo mantengan, sino que también mejoren su competitividad en un mercado global cada vez más exigente.

Un Tejido Conectado

La transición hacia un sistema más conectado y automatizado en la industria, lejos de ser un capricho tecnológico, representa una respuesta esencial frente a la creciente complejidad y la dinámica siempre cambiante de los mercados globales.

En este contexto, la implementación de redes de sensores y dispositivos inteligentes, que recogen y analizan datos en tiempo real, es crucial. Estas tecnologías permiten a las empresas no solo reaccionar a los imprevistos, sino también anticiparse a ellos, optimizando sus procesos antes de que los problemas menores escalen a crisis mayores.

La integración de estos dispositivos interconectados mejora significativamente la eficiencia operativa al automatizar tareas repetitivas y al reducir la necesidad de intervenciones manuales, lo cual libera recursos que pueden ser redirigidos hacia innovación y desarrollo. Además, la calidad del producto se ve directamente beneficiada, ya que los sistemas automatizados pueden mantener estándares de producción más altos y consistentes con menor variabilidad en comparación con los operados manualmente. Esta mejora en la calidad asegura no solo la satisfacción del cliente, sino también fortalece la competitividad de la empresa en el mercado.

Por otro lado, la capacidad de adaptación de las empresas también se ve incrementada. En un entorno comercial que cambia rápidamente, la habilidad para ajustar la producción y los procesos logísticos en respuesta a las fluctuaciones del mercado es invaluable. Los datos recogidos a través del Internet Industrial proporcionan a las empresas una visión detallada y en tiempo real de todas las etapas de producción. Desde la adquisición de materia prima hasta la entrega del producto final, los gestores pueden obtener una visión holística de la cadena de suministro, lo que les permite tomar decisiones más informadas y ágiles.

Esta capacidad de supervisión detallada y continua resulta en una visibilidad sin precedentes a lo largo de todos los niveles de la operación. Las empresas pueden monitorear la eficiencia energética, el rendimiento de las máquinas, y la calidad del producto en cada paso del proceso, permitiendo intervenciones proactivas que minimizan el desperdicio y maximizan la producción. La acumulación de datos históricos, además, facilita la predicción de tendencias y la planificación futura, asegurando que la producción pueda ser ajustada para cumplir con las expectativas sin incurrir en sobrecostos.

En conclusión, la revolución de los sensores en los procesos industriales, como se ejemplifica con el innovador caso de las «Vacas Conectadas» en Japón, ha marcado un antes y un después en la manera en que las industrias gestionan operaciones y mantenimiento. Este sistema no solo ha optimizado la producción lechera mediante la detección oportuna de ciclos de celo y enfermedades, sino que también ilustra cómo la implementación de tecnologías de monitoreo en tiempo real puede transformar sectores enteros, proporcionando una base sólida para tomar decisiones informadas y mejorar la eficiencia y sostenibilidad en un ámbito global.